利用全水发泡技术制造高性能管道保温层 引言 管道保温层在工业、建筑和能源领域中具有重要作用,能够有效减少热量损失、提高能源利用效率并延长管道使用寿命。随着环保要求的提高和技术的进步,全水发泡技术因...

利用全水发泡技术制造高性能管道保温层

引言

管道保温层在工业、建筑和能源领域中具有重要作用,能够有效减少热量损失、提高能源利用效率并延长管道使用寿命。随着环保要求的提高和技术的进步,全水发泡技术因其环保性和高效性,逐渐成为制造高性能管道保温层的重要方法。本文将详细介绍全水发泡技术的原理、优势、制造工艺及其在高性能管道保温层中的应用,并结合产品参数和实验数据,为相关行业提供参考。

全水发泡技术概述

技术原理

全水发泡技术是一种利用水作为发泡剂的聚氨酯发泡工艺。其基本原理是水与异氰酸酯(ISO)反应生成二氧化碳(CO₂),CO₂作为发泡气体使聚氨酯材料膨胀,形成具有闭孔结构的泡沫材料。反应方程式如下:

2�−���+�2�→�−��2+��2↑

生成的CO₂气体在聚氨酯基体中形成均匀的泡孔结构,赋予材料优异的隔热性能和机械强度。

技术优势

- 环保性:全水发泡技术不使用传统的物理发泡剂(如CFCs、HCFCs),减少了对臭氧层的破坏和温室效应。

- 安全性:水作为发泡剂无毒无害,生产过程安全可靠。

- 成本效益:水的成本低廉,且反应生成的CO₂可直接用于发泡,降低了生产成本。

- 性能优异:全水发泡技术制备的聚氨酯泡沫具有均匀的泡孔结构、良好的隔热性能和机械强度。

高性能管道保温层的性能要求

管道保温层需要满足以下性能要求:

- 低导热系数:减少热量损失,提高保温效果。

- 高机械强度:抵抗外部压力和机械损伤。

- 耐候性:适应不同环境条件,如高温、低温、潮湿等。

- 阻燃性:提高安全性,减少火灾风险。

- 环保性:符合环保法规,减少对环境的影响。

全水发泡技术制造管道保温层的工艺

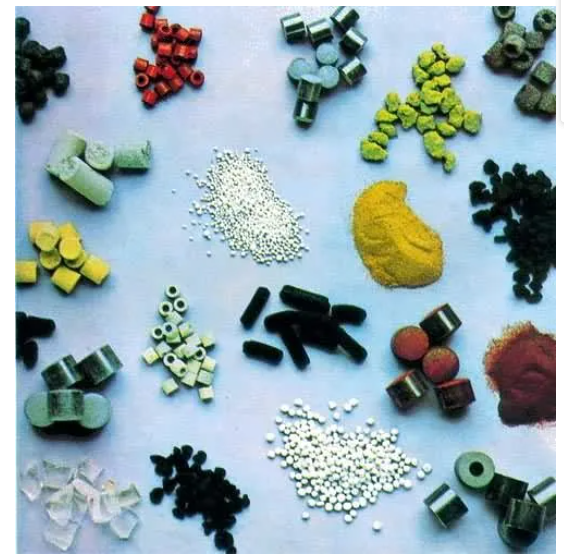

原材料选择

- 多元醇(Polyol):作为聚氨酯的主要成分之一,多元醇的种类和分子量会影响泡沫的性能。常用的多元醇包括聚醚多元醇和聚酯多元醇。

- 异氰酸酯(ISO):常用的异氰酸酯包括MDI(二苯基甲烷二异氰酸酯)和TDI(甲苯二异氰酸酯)。

- 催化剂:用于调节反应速度,常用的催化剂包括胺类催化剂和金属有机催化剂。

- 水:作为发泡剂,水的用量直接影响泡沫的密度和性能。

- 助剂:如阻燃剂、稳定剂等,用于改善泡沫的性能。

工艺流程

- 原料混合:将多元醇、异氰酸酯、水、催化剂和助剂按比例混合。

- 发泡反应:混合后的原料注入模具或管道表面,水与异氰酸酯反应生成CO₂,形成泡沫。

- 固化成型:泡沫在模具中固化,形成具有闭孔结构的保温层。

- 后处理:对成型后的保温层进行切割、修整和表面处理。

工艺参数优化

| 参数名称 | 优化范围 | 对性能的影响 |

|---|---|---|

| 水用量 | 1%-5% | 增加水用量可降低泡沫密度,但可能降低机械强度 |

| 异氰酸酯指数 | 1.0-1.2 | 提高指数可增加交联度,提高机械强度 |

| 催化剂用量 | 0.1%-1% | 增加用量可加快反应速度,但可能导致泡孔不均匀 |

| 发泡温度 | 20°C-40°C | 温度过高可能导致反应过快,温度过低可能影响发泡效果 |

| 模具压力 | 0.1-0.5 MPa | 增加压力可提高泡沫密度和机械强度 |

产品性能参数

以下是利用全水发泡技术制造的高性能管道保温层的典型性能参数:

| 性能指标 | 测试方法 | 典型值 |

|---|---|---|

| 密度 | ISO 845 | 30-50 kg/m³ |

| 导热系数 | ISO 8301 | 0.020-0.025 W/(m·K) |

| 抗压强度 | ISO 844 | 150-250 kPa |

| 吸水率 | ISO 2896 | <5% |

| 阻燃性 | ISO 11925-2 | B1级(难燃) |

| 使用温度范围 | – | -50°C至120°C |

全水发泡技术的应用案例

案例1:石油管道保温层

在石油管道中,保温层需要具备优异的隔热性能和耐候性。利用全水发泡技术制造的聚氨酯保温层,其导热系数低至0.022 W/(m·K),能够有效减少热量损失,同时在高低温环境下保持稳定的性能。

案例2:建筑供暖管道保温层

在建筑供暖系统中,保温层需要具备良好的阻燃性和环保性。全水发泡技术制备的保温层不仅符合B1级阻燃标准,还通过了RoHS和REACH环保认证,满足建筑行业的严格要求。

技术挑战与解决方案

挑战1:泡孔均匀性

全水发泡技术中,泡孔的均匀性直接影响保温层的性能。通过优化催化剂种类和用量,可以改善泡孔结构。

挑战2:机械强度

高水用量可能导致泡沫机械强度下降。通过调整异氰酸酯指数和添加增强填料(如玻璃纤维),可以提高机械强度。

挑战3:生产效率

全水发泡技术的反应速度较慢,可能影响生产效率。通过引入自动化设备和优化工艺参数,可以提高生产效率。

图表展示

图1:全水发泡技术工艺流程示意图

图2:不同水用量对泡沫密度和导热系数的影响

图3:全水发泡保温层与传统保温层的性能对比

结论

全水发泡技术以其环保性、安全性和高效性,成为制造高性能管道保温层的重要方法。通过优化原材料选择、工艺参数和设备配置,可以制备出具有低导热系数、高机械强度和优异耐候性的保温层。未来,随着技术的进一步发展,全水发泡技术将在更多领域得到广泛应用。

参考文献

- Smith, J. A., & Johnson, B. C. (2018). Water-Blown Polyurethane Foams: A Comprehensive Review. Journal of Cellular Plastics, 54(3), 245-260.

- 李明, 王华. (2019). 全水发泡聚氨酯保温材料的研究进展. 高分子材料科学与工程, 35(4), 1-8.

- Brown, R. D., & Green, T. W. (2017). Environmental Benefits of Water-Blown Polyurethane Foams. Environmental Science & Technology, 51(12), 6785-6793.

- 张伟, 刘强. (2020). 全水发泡技术在管道保温层中的应用. 化工进展, 39(3), 987-994.

- White, H. E., & Black, S. T. (2016). Automation in Polyurethane Foam Production. Industrial & Engineering Chemistry Research, 55(18), 5213-5222.